Jednym z większych wyzwań, z jakimi może zmierzyć się zakład produkcyjny, jest potrzeba zmiany lokalizacji, a wraz z nią konieczność relokacji maszyn oraz całych linii przemysłowych. Zazwyczaj tego typu przedsięwzięcie wymaga czasu oraz odpowiedniego przygotowania, dlatego tak ważne jest, aby zlecić je specjalistom w tej dziedzinie. Podpowiadamy, jakie wyzwania wiążą się z relokacją fabryki, jak się do nich przygotować i komu powierzyć to odpowiedzialne zadanie.

Na czym polega relokacja fabryki?

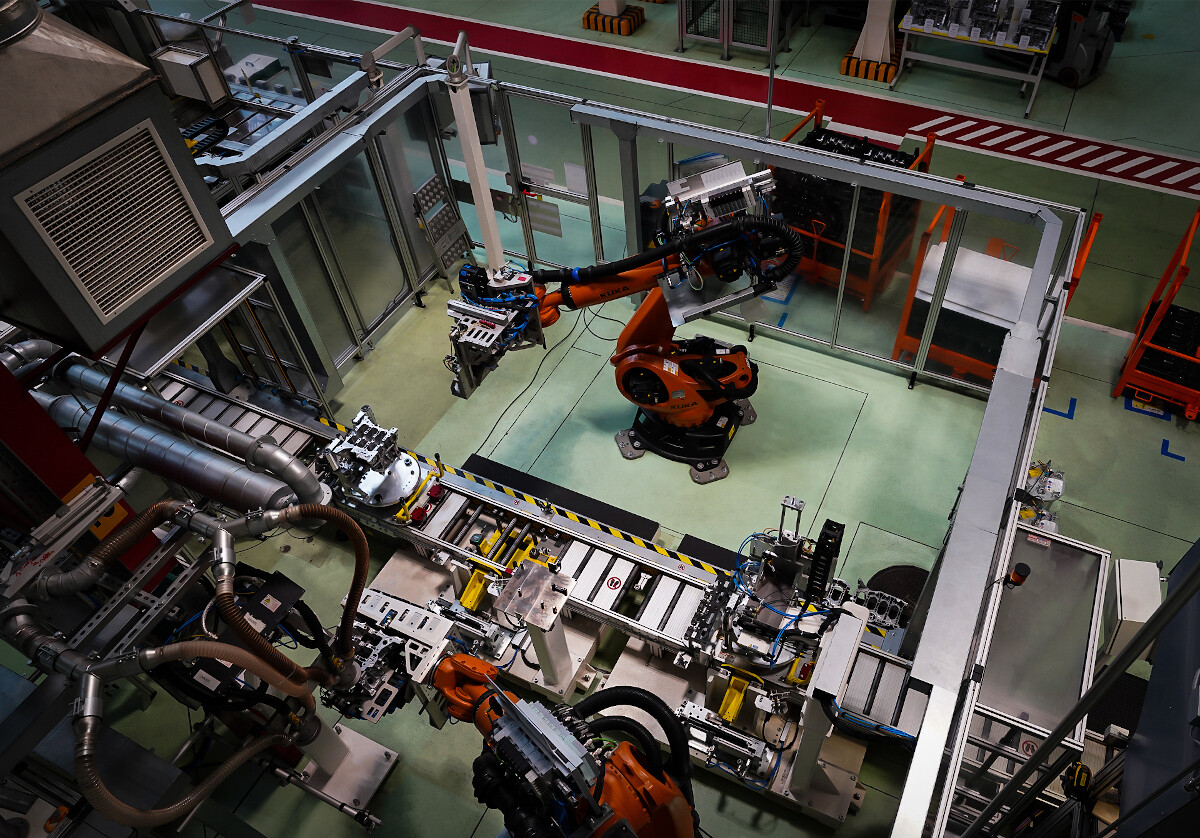

Relokacja fabryki lub poszczególnych maszyn to nie tylko sam transport, ale także całe przygotowanie nowej przestrzeni do pracy. Czasem konieczne będzie wykonanie nowych instalacji przemysłowych czy przyłączy mediów, dlatego przeniesienie fabryki to proces złożony, wymagający odpowiedniego przygotowania, sprzętu oraz wiedzy, w jaki sposób bezpiecznie i sprawnie przeprowadzić firmę przez zmiany związane z nową lokalizacją.

Kiedy relokacja fabryki jest konieczna?

Relokacja maszyn najczęściej dotyczy przedsiębiorstw wielozakładowych, które działają w wielu różnych lokalizacjach. Zamiast delegować pracowników do innych oddziałów lub kupować nowe wyposażenie i maszyny, taniej będzie przenieść je do innej hali lub innego miejsca wewnątrz zakładu. Zdarza się, że zmiany lokalizacji podyktowane są koniecznością wprowadzenia oszczędności, np. ze względu na zbyt wysoki koszt wynajmu hali czy zbyt dużą powierzchnię. W większości przypadków po ogólnym rozrachunku relokacja maszyn przynosi dużo więcej korzyści finansowych, dlatego warto podjąć decyzję o zmianach, które nie muszą wiązać się z utrudnieniami.

Przenoszenie maszyn – etapy prac

Analiza

Transfer maszyn wymaga odpowiedniego przygotowania, dlatego firmy, które zajmują się tego typu wdrożeniami, działają na podstawie planu. Pierwszym zadaniem, niezbędnym do określenia kosztów i czasu realizacji relokacji maszyn, jest analiza, czyli poznanie starej i nowej lokalizacji oraz przewidzenie trudności, jakie mogą wydarzyć się podczas transportu maszyn. W analizie zawarty jest opis potrzebnego sprzętu oraz to, w jakiej kolejności będzie wykonywany montaż i demontaż maszyn. Ujęty zostanie również koszt, jaki wyniesie relokacja maszyn, w tym także ten związany z postojem.

Demontaż maszyn i linii produkcyjnych

Kolejnym etapem prac związanym z przeniesieniem maszyn jest ich demontaż, gdyż ze względu na duże gabaryty trudno jest transportować linie technologiczne bez rozłożenia ich na części. Etap ten wymaga precyzji, wiedzy i staranności, gdyż od tego będzie zależeć bezpieczny i sprawny montaż maszyn w nowej lokalizacji.

Transport

Jeśli skompletowana zostanie już całość maszyn, nastąpi etap ich transportu. Wymaga on odpowiedniego zabezpieczenia każdego z elementów tak, aby podczas transferu nic nie zostało uszkodzone lub zgubione.

Montaż maszyn i linii technologicznych

Po rozpakowaniu elementów produkcji konieczny jest ich ponowny montaż w nowej lokalizacji. Zadanie to często wymaga przygotowania przestrzeni do pracy, również poprzez przyłączenie mediów i stworzenie instalacji przemysłowych.

Przeprowadzenie testów i start maszyn w nowej lokalizacji

Zanim maszyny zostaną uruchomione, konieczne będzie przeprowadzenie testów. To one dadzą pewność, że stanowisko pracy w nowej lokalizacji jest bezpieczne i zgodne z BHP.

Jak sprawnie przeprowadzić relokację fabryki?

Aby wszystkie etapy relokacji maszyn zostały wykonane bezpiecznie i sprawnie, warto wybrać firmę, która specjalizuje się w tego typu zadaniach. Oczywiście można porównać kilka ofert, aby sprawdzić koszt wykonania takiej usługi, jednak niska cena nie powinna być jedynym wyznacznikiem wyboru firmy, która zajmie się transferem maszyn. Ważne, aby firma posiadała doświadczenie w transporcie przemysłowych części i maszyn, ich montażu, demontażu oraz tym, jak szkolić pracowników produkcji. Takimi specjalistami dysponuje firma ESOX Industrial Automation, która zajmuje się również automatyką przemysłową procesów technologicznych. Relokacja maszyn przeprowadzana przez ESOX to gwarancja oszczędności czasu, kosztów oraz tego, że nowa lokalizacja będzie dostosowana do potrzeb przedsiębiorstwa, zapewniając bezpieczeństwo i dobre warunki pracy pracowników fabryki.