3 ukryte koszty Twojej linii montażowej, które po cichu zabijają rentowność

Jako dyrektor produkcji lub COO, codziennie patrzysz na dashboardy, analizujesz OEE i zukasz wielkich, oczywistych problemów, m.in. awarii maszyn, przestojów linii, braków materiałowych. To jest standard. Właśnie tutaj większość menadżerów popełnia błąd.

Koncentrując się na gaszeniu pożarów, nie zauważają, że ich rentowność powoli wykrwawia się przez tysiące małych, niewidocznych ran. Te rany powstają w najprostszym miejscu, np. na stanowisku pracy Twojego człowieka. Pokażę Ci trzy z nich, które kosztują Cię fortunę, a o których prawdopodobnie nie myślisz.

Koszt #1: Śmierć przez tysiąc mikroprzestojów

Myślisz o przestojach w kategoriach minut, prawda? A co, jeśli powiem Ci, że największym złodziejem czasu na Twojej linii są przestoje trwające 2-3 sekundy?

Pracownik sięgający po narzędzie, które nie jest pod ręką. Szukający odpowiedniej śrubki w źle zorganizowanym pojemniku. Obracający się niepotrzebnie po komponent. Każda z tych akcji to mikroprzestój.

Nieszkodliwe? Spójrzmy na matematykę. Trzy sekundy straty na jednej operacji, powtórzone 500 razy dziennie przez 20 pracowników, to ponad 8 godzin straconego czasu produkcyjnego. Każdego dnia. To jeden etat, za który płacisz, a który nie generuje żadnej wartości. To nie jest problem pracownika. To problemźle zaprojektowanego procesu na stanowisku pracy.

Koszt #2: Błędy jakościowe zrodzone ze zmęczenia

Ile kosztuje Cię jeden zwrot od klienta?

Ile kosztuje naprawa błędu montażowego wykrytego przez kontrolę jakości?

Zazwyczaj zrzucamy winę na „czynnik ludzki”. Niemniej to często rezultat, a nie przyczyna. Przyczyna leży w środowisku pracy.

Stanowisko, które wymusza nienaturalną pozycję, powoduje zmęczenie. Zmęczenie prowadzi do dekoncentracji. Dekoncentracja prowadzi do błędów jak np.:

- pomylenia komponentów;

- niedokładnego montażu;

- uszkodzenia części.

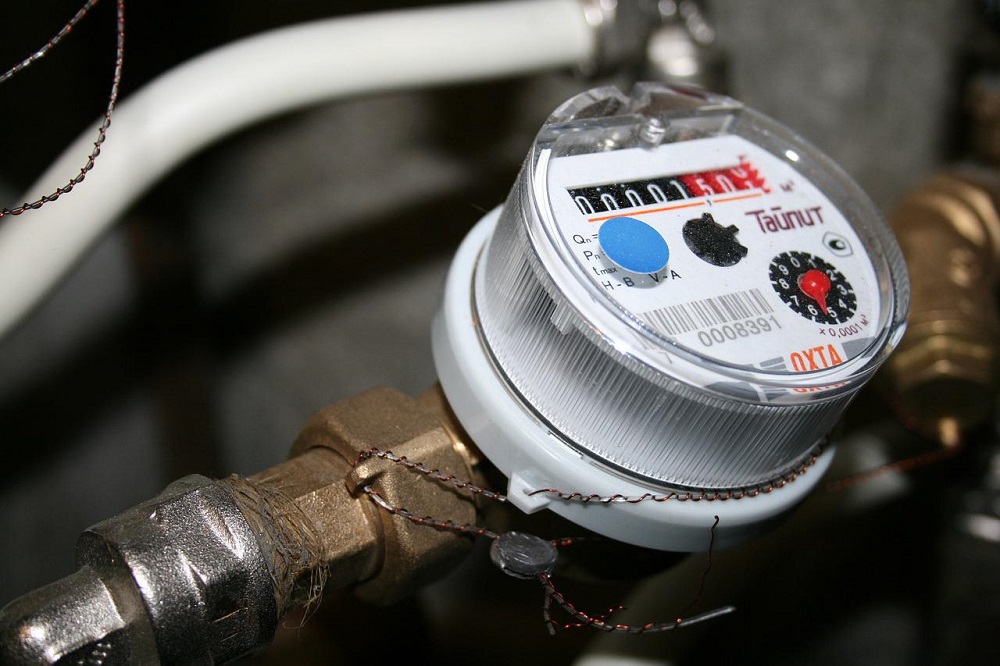

Inwestujesz w drogie systemy kontroli jakości, żeby wyłapywać błędy, zamiast zainwestować w stanowisko, które zapobiega ich powstawaniu u źródła. To jak kupowanie drogiego mopa, zamiast naprawienia cieknącej rury.

Koszt #3: Cicha rezygnacja i kosztowna rotacja

Rotacja pracowników to jeden z największych ukrytych kosztów w produkcji. Koszt rekrutacji, wdrożenia, czas, zanim nowy pracownik osiągnie pełną wydajność to dziesiątki tysięcy złotych.

Menedżerowie myślą, że ludzie odchodzą tylko dla pieniędzy. To nieprawda. Ludzie odchodzą, bo są sfrustrowani i fizycznie wyczerpani swoją pracą. Codzienna walka z chaosem na stanowisku, ból pleców od ciągłego schylania się, frustracja związana z brakiem odpowiednich narzędzi pod ręką.

Wszystko to zabija motywację i prowadzi prosto do portali z ofertami pracy. Twoje najlepsze stanowiska pracy nie są kosztem. Są jednym z najskuteczniejszych narzędzi do retencji pracowników, jakie możesz mieć.

Przestań zarządzać problemami. Zacznij projektować rezultaty

Spójrzmy prawdzie w oczy. Każdy z tych trzech kosztów już teraz drenuje Twój budżet. Możesz dalej je ignorować i akceptować jako „koszt prowadzenia biznesu” albo możesz zacząć nimi aktywnie zarządzać.

Problem nigdy nie leży w ludziach. Leży w procesie i środowisku, które im tworzysz. Dobrze zaprojektowane stanowisko pracy to nie jest wydatek na meble. To strategiczna inwestycja w wyższą wydajność, lepszą jakość i niższą rotację.

Zanim wydasz kolejną złotówkę na łatanie skutków, pozwól ekspertom z RA Construction przeprowadzić bezpłatną analizę Twojego procesu.

Pokażemy Ci, gdzie dokładnie tracisz pieniądze i jak przeprojektowanie stanowisk pracy może przełożyć się na konkretne liczby w Twoim raporcie finansowym. Umów się na rozmowę. To pierwszy krok do odzyskania kontroli nad ukrytymi kosztami.

![Seria niefortunnych zdarzeń na wireckim rondzie. Kolejni kierowcy mocno się pogubili! [FILMY]](https://cdn.silesia.info.pl/public-media/2026/01/kolaz.jpg)

![Zderzenie czołowe na ul. Brzechwy. Kierowca jechał pod prąd na drodze jednokierunkowej [FILM]](https://cdn.silesia.info.pl/public-media/2026/01/35-festiwal-afisz_page-0001.jpg)

Dodaj komentarz