Profesjonalny montaż elektroniczny – Od projektu do gotowego urządzenia

Elektronika przestała być domeną wyłącznie specjalistycznych branż. Dziś to potężne narzędzie transformacji, które wkracza do AGD, maszyn przemysłowych, mebli, urządzeń medycznych, a nawet tekstyliów. Wprowadzenie elektroniki do Twojego produktu to nie tylko dodanie nowej funkcji – to gruntowne zwiększenie jego wartości, efektywności i satysfakcji klienta. Dla firm, które dopiero stawiają pierwsze kroki w świecie elektroniki, proces ten może wydawać się skomplikowany. Pytania o technologie, koszty i ryzyko są naturalne. Przedstawimy Ci kluczowe aspekty profesjonalnego montażu elektronicznego (EMS/CEM), pokazując, jak zamienić Twój innowacyjny pomysł w niezawodne i gotowe do wdrożenia urządzenie.

Technologie produkcji – główne różnice między metodą SMT a THT

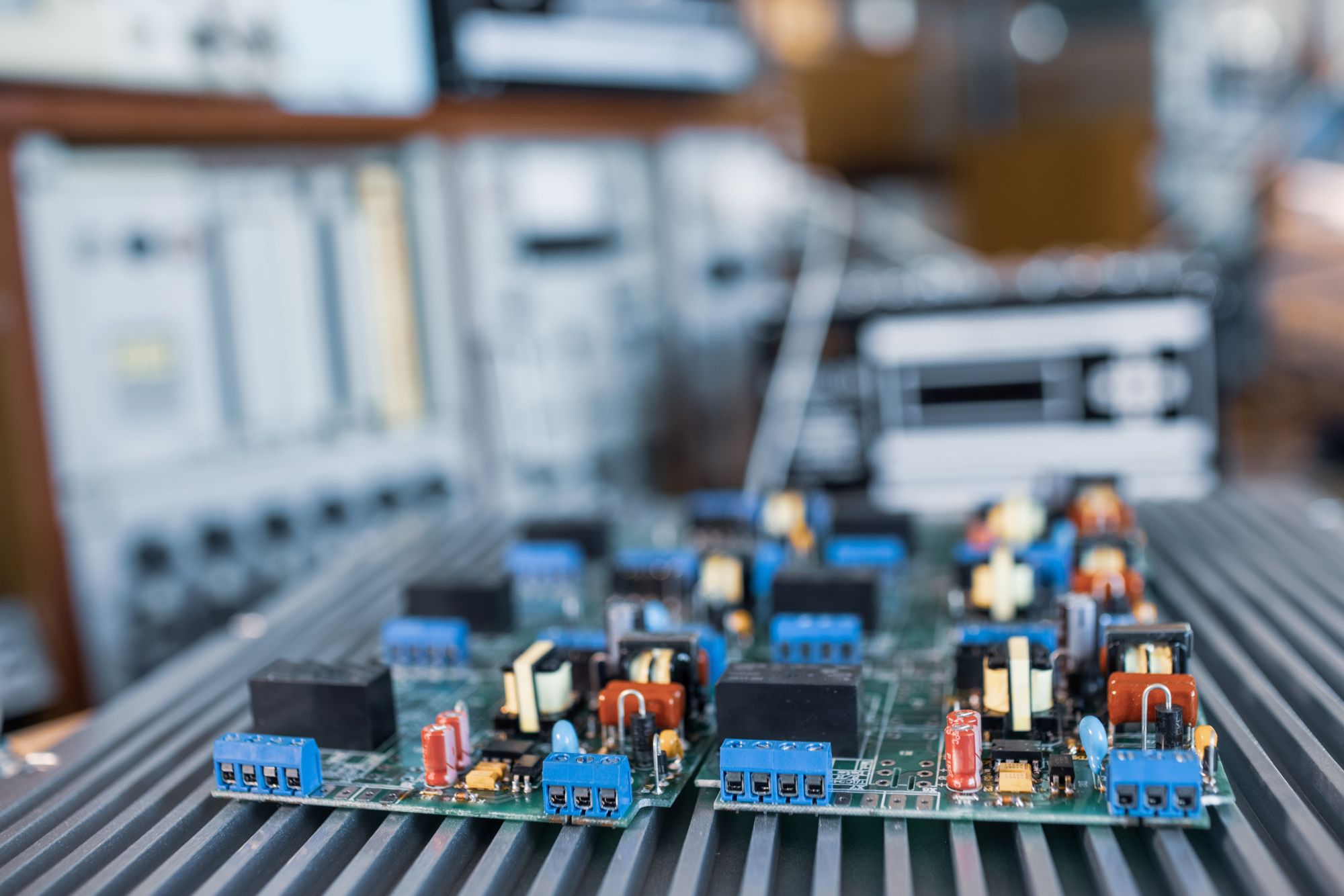

Współczesna produkcja płytek drukowanych (PCB) opiera się na dwóch wiodących, lecz fundamentalnie różnych, technologiach montażu elektronicznego: powierzchniowym (SMT) i przewlekanym (THT).

- SMT (Surface Mount Technology – Technologia Montażu Powierzchniowego): Elementy są montowane bezpośrednio na powierzchni płytki. Jest to esencja nowoczesnej elektroniki, umożliwiająca miniaturyzację.

- THT (Through-Hole Technology – Technologia Otworowa/Przewlekana): Elementy posiadają nóżki, które są przekładane przez specjalne otwory w laminacie i lutowane po drugiej stronie. To technologia starsza, ale nadal niezastąpiona.

Kluczem do tworzenia zaawansowanych, niezawodnych urządzeń jest dziś montaż mieszany (Mixed Technology). W dobie IoT i zaawansowanej automatyki, niemal każde nowoczesne urządzenie wymaga połączenia delikatnych układów scalonych (SMT) z wytrzymałymi złączami i układami mocy (THT).

Historia montażu to ewolucja od żmudnego, ręcznego lutowania, które wprowadzało zmienność i błędy, do pełnej automatyzacji i linii produkcyjnych, które gwarantują niespotykaną wcześniej powtarzalność i precyzję, kluczowe dla masowej, wysokiej jakości produkcji elektroniki.

Na czym polega montaż powierzchniowy (SMT)?

Montaż powierzchniowy to obecnie globalny standard w branży, a jego dominacja wynika bezpośrednio z wymagań rynku: miniaturyzacja i szybkość.

Proces SMT przebiega w pełni automatycznie i obejmuje kluczowe etapy:

- Aplikacja pasty lutowniczej: Automatyczny sitodruk nakłada precyzyjną warstwę pasty lutowniczej na miejsca, w których mają znaleźć się komponenty (pola lutownicze).

- Osadzanie elementów (Pick&Place): Wysoce precyzyjne automaty typu Pick&Place z ogromną prędkością pobierają maleńkie podzespoły (np. rezystory w rozmiarze ziarenka piasku) i osadzają je na pastę na płytce. To zapewnia niezrównaną precyzję i wydajność, niedostępną w montażu ręcznym.

- Lutowanie w piecu Reflow: Płytka przechodzi przez piec konwekcyjny, gdzie pasta lutownicza topi się, tworząc trwałe i elektrycznie przewodzące połączenie.

Główne korzyści dla Twojej firmy:

- Miniaturyzacja produktu: Możliwość umieszczenia komponentów po obu stronach płytki oraz ich małe rozmiary pozwalają na znaczące zmniejszenie gabarytów produktu końcowego.

- Wysoka gęstość upakowania: Umożliwia implementację skomplikowanych funkcjonalności na mniejszej powierzchni.

- Optymalizacja kosztów produkcji: Wysoka automatyzacja i szybkość procesu minimalizują koszt jednostkowy przy dużych wolumenach.

Kiedy i dlaczego stosuje się montaż przewlekany (THT)?

Mimo dominacji SMT, montaż przewlekany (THT) jest nadal niezbędny, zwłaszcza w kontekście produktów, które muszą sprostać trudnym warunkom eksploatacji lub wysokim obciążeniom mechanicznym i prądowym.

Elementy THT charakteryzują się większymi wymiarami i posiadają wyprowadzenia, które przechodzą przez otwory w płytce. Samo lutowanie odbywa się najczęściej za pomocą lutowania na fali (automatyczna kąpiel w roztopionym spoiwie) lub lutowania selektywnego.

THT jest nieodzowne w zastosowaniach takich jak:

- Układy mocy: Tranzystory, dławiki, kondensatory dużej pojemności i inne komponenty, które generują ciepło lub wymagają dużych prądów. Ich fizyczne osadzenie w otworach gwarantuje lepsze odprowadzanie ciepła i większą wytrzymałość mechaniczną.

- Złącza i konektory: Wtyki zasilania, porty USB, złącza antenowe – wszelkie elementy, które są poddawane częstym siłom mechanicznym (np. wkładanie/wyciąganie kabli).

- Elementy ciężkie: Duże transformatory czy kondensatory, które mogłyby ulec oderwaniu w procesie SMT.

Współpraca z doświadczonym partnerem w montażu elektronicznym zapewnia optymalne połączenie obu technik (montaż mieszany) dla osiągnięcia maksymalnej niezawodności Twojego produktu.

Kluczowe etapy kontroli jakości w procesie produkcji elektroniki

Wprowadzając elektronikę do swojego produktu, stawiasz na niezawodność. Twoi klienci oczekują, że urządzenie będzie działać bezawaryjnie przez długi czas. Dlatego proces produkcyjny musi opierać się na rygorystycznej, wieloetapowej kontroli jakości – jest to kluczowa różnica między amatorskim a profesjonalnym montażem elektronicznym.

Dobry partner EMS/CEM wdraża zaawansowane metody weryfikacji na każdym etapie:

- Automatyczna inspekcja optyczna (AOI): Systemy wizyjne weryfikują położenie i jakość lutowania każdego komponentu zaraz po procesie lutowania. Wykrywają błędy takie jak brak elementu, złe położenie czy zwarcie. Jest to szybka i obiektywna metoda inspekcji jakości.

- Kontrola rentgenowska (AXI): Niezbędna do inspekcji komponentów ukrytych pod obudową (np. układy BGA, QFN). Promienie rentgenowskie pozwalają na ocenę jakości połączeń lutowniczych niewidocznych dla oka.

- Testy elektryczne (In-Circuit Test – ICT): Sprawdzenie parametrów elektrycznych płytek (np. ciągłości obwodów, rezystancji, pojemności). Weryfikują, czy komponenty zostały poprawnie zamontowane i działają zgodnie ze specyfikacją.

- Testy funkcjonalne (Functional Test – FCT): Ostatni i najważniejszy etap. Polega na symulacji rzeczywistych warunków pracy urządzenia. Sprawdza, czy gotowy moduł poprawnie wykonuje wszystkie swoje zadania (np. poprawna komunikacja, włączanie zasilania, reakcja na sygnały).

Rygorystyczne testy na każdym etapie minimalizują ryzyko, że wadliwy produkt trafi do Twojego klienta, chroniąc reputację Twojej marki.

Dlaczego warto zlecić montaż elektroniczny zewnętrznemu partnerowi (Outsourcing EMS)?

Dla firmy, która chce szybko i efektywnie wejść na rynek z nowym, elektronicznym produktem, decyzja o outsourcingu produkcji elektroniki (Contract Electronics Manufacturing – CEM) to strategiczny wybór.

- Optymalizacja Kosztów Inwestycyjnych i Operacyjnych

Kluczową przewagą outsourcingu jest brak konieczności inwestycji we własny park maszynowy. Własna, w pełni wyposażona linia do montażu SMT to wydatek rzędu milionów złotych. Do tego dochodzą stałe koszty operacyjne, takie jak obsługa, utrzymanie, regularna kalibracja precyzyjnych automatów oraz zatrudnienie wyspecjalizowanego personelu technicznego. Outsourcing do partnera EMS eliminuje wszystkie te koszty stałe. Dodatkowo, model ten gwarantuje wyjątkową skalowalność produkcji: zewnętrzny partner pozwala na elastyczne dostosowanie wolumenu – od małych, testowych serii prototypowych, przez średnie partie, aż po masową produkcję na dużą skalę. Twoja firma płaci zatem wyłącznie za realnie wyprodukowane jednostki, co przekształca koszty stałe w zmienne i umożliwia precyzyjne planowanie budżetu w zależności od popytu rynkowego.

- Dostęp do specjalistycznego know-how i zaawansowanych technologii

Wybór doświadczonego partnera to natychmiastowy dostęp do eksperckiej wiedzy, która jest kluczowa dla sukcesu projektu. Partner EMS dysponuje zespołem inżynierów i specjalistów, których kompetencje znacznie wykraczają poza standardową realizację zamówienia. Mogą oni doradzić już na etapie projektowania (prowadząc analizy Design for Manufacturing – DFM), co jest absolutnie kluczowe dla redukcji kosztów materiałowych, zwiększenia efektywności procesu i maksymalizacji niezawodności produktu końcowego. Co więcej, doświadczenie partnera jest nieocenione w skutecznym zarządzaniu łańcuchem dostaw. Posiada on wypracowane relacje z globalnymi dostawcami i dystrybutorami, co w dobie obecnych zawirowań na rynku podzespołów i problemów z dostępnością komponentów zapewnia lepsze ceny (dzięki sile nabywczej) oraz, co najważniejsze, stabilność i ciągłość dostaw.

- Skupienie na kluczowej działalności

Outsourcing procesu produkcyjnego to strategiczna decyzja, która pozwala na uwolnienie zasobów Twojej firmy. Zamiast angażować cennych menedżerów, inżynierów i czasowo obciążać wewnętrzne struktury skomplikowanym i wymagającym procesem logistyczno-produkcyjnym, możesz w pełni skupić się na tym, co generuje najwyższą wartość: rozwoju produktu, innowacjach, budowaniu strategii biznesowej i relacjach z klientami.

Wprowadzenie elektroniki do produktu to nie tylko produkcja samej płytki PCB. Dobry partner CEM (Contract Electronics Manufacturer) może zająć się kompleksowo całym procesem – od zakupu surowych komponentów, przez montaż elektroniczny, aż po montaż końcowy i testowanie gotowego urządzenia, łącznie z jego pakowaniem i przygotowaniem do wysyłki.

Podsumowanie

Wprowadzenie elektroniki do asortymentu Twojej firmy to inwestycja w przyszłość i bezpośredni sposób na podniesienie konkurencyjności. Klucz do sukcesu leży w zrozumieniu i profesjonalnym zarządzaniu procesem montażu elektronicznego, bazującym na trzech filarach: technologii, jakości i strategii. W zakresie technologii, wykorzystanie zaawansowanego montażu mieszanego (SMT i THT) gwarantuje miniaturyzację, pozwalając na projektowanie kompaktowych urządzeń, przy jednoczesnym zachowaniu niezbędnej wytrzymałości mechanicznej krytycznych elementów, takich jak złącza i układy mocy. Od strony jakości, rygorystyczna, wieloetapowa kontrola jest gwarancją niezawodności i niskiego wskaźnika awaryjności produktu końcowego. Wreszcie, strategicznym posunięciem jest outsourcing produkcji elektroniki (CEM), który pozwala Ci skorzystać z eksperckiego know-how, uniknąć ogromnych kosztów inwestycyjnych w park maszynowy i dynamicznie skalować produkcję, umożliwiając Twojemu zespołowi pełne skupienie się na rozwoju biznesu.

Zamiast myśleć o elektronice jako o skomplikowanym wyzwaniu, potraktuj ją jako strategiczne partnerstwo. Wybór odpowiedniego, doświadczonego partnera EMS/CEM to najkrótsza droga do zamiany Twojej wizji w gotowe, innowacyjne urządzenie, które podbije rynek.

Dodaj komentarz